La inspección termográfica es un análisis instrumental para definir y precisar las condiciones específicas de un equipo y sus partes, a través del comportamiento de las temperaturas de operación. Esta es una prueba no destructiva que permite mediante la implementación de un programa semestral o anual de inspecciones, minimizar la probabilidad de daños de consideración que involucren fallas eléctricas, cortes de energía, parada de máquinas y/o pérdidas de producción, a la vez representa una herramienta para el control de calidad de las reparaciones que se realicen en sistemas eléctricos y mecánicos.

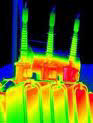

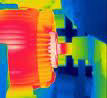

El informe resultante de una inspección termográfica incluye la descripción de los equipos o elementos que están operando en condiciones anormales de temperatura, una imagen digital y térmica de su ubicación denominada 'termograma', en la que se incluye el cuadro de temperaturas de referencia, la clasificación del tipo de falla si aplica, las recomendaciones a seguir para eliminarla, y adicionalmente si se tiene el historial se entregarían las curvas de tendencia.

OBJETIVO DEL ANALISIS

La termografía infrarroja permite detectar, sin contacto físico, cualquier falla que se manifieste en un cambio de la temperatura en el equipo en revisión.

Cualquier falla eléctrica o mecánica antes de producirse se manifiesta generando y transfiriendo calor. Este calor se traduce en una elevación de temperatura que por lo general no es localizada hasta no ser grave. Nuestro equipo tiene la posibilidad de detectar variaciones de temperatura de 0.08 °C

Si es posible detectar, comparar y determinar dicha variación, entonces se pueden detectar fallas que comienzan y que pueden producir en el futuro cercano o a mediano plazo un paro de producción y/o un siniestro afectando personas e instalaciones.

La utilización de un mantenimiento predictivo como la termografía infrarroja permite la reducción de costos, como ahorros de energía, protección de los equipos, velocidad de inspección y diagnóstico, verificación rápida y sencilla de la reparación, planificando la substitución de componentes y refacciones.

Con la técnica tradicional de "limpiar y apretar" se efectúan acciones para corregir conexiones flojas y falsos contactos, de esta forma todas las conexiones, empalmes y puntos de contacto reciben físicamente mantenimiento se necesite o no, por lo tanto generalmente no se sabe si se corrigió una falla, representa horas hombre invertidas sin necesidad y un paro de planta o área de mayor tiempo. Con la termografía se localizan los problemas que deben ser corregidos bajo las técnicas convencionales y además se pueden encontrar otros problemas que en circunstancias normales no serian detectados.

Personal certificado a Nivel Internacional por ITC